OLED (دیود ساطع کننده نور آلی) نسل جدیدی از فن آوری صفحه نمایش تخت به دنبال TFT-LCD (صفحه نمایش کریستال مایع ترانزیستور نازک) است. این از مزایای ساختار ساده ، عدم نیاز به نور پس زمینه برای خود-لومینسانس ، کنتراست بالا ، ضخامت نازک ، زاویه دید گسترده ، سرعت پاسخ سریع ، می تواند برای پانل های انعطاف پذیر و دامنه دمای عملیاتی گسترده استفاده شود. در سال 1987 ، دکتر CW تانگ و دیگران از Kodak Corporation از ایالات متحده اجزای OLED و مواد اولیه را تأسیس کردند [1]. در سال 1996 ، پایونیر ژاپن اولین شرکتی بود که این فناوری را به تولید انبوه رساند و صفحه OLED را با نمایشگر صوتی اتومبیل که تولید می کرد مطابقت داد. در سال های اخیر ، به دلیل چشم انداز امیدوار کننده آن ، تیم های تحقیق و توسعه در ژاپن ، ایالات متحده آمریکا ، اروپا ، تایوان و کره جنوبی ظهور کرده اند ، که منجر به بلوغ مواد آلی ساطع کننده ، توسعه شدید تولید کنندگان تجهیزات و مداوم تکامل فن آوری فرآیند.

با این حال ، فناوری OLED از نظر اصول و فرایندها با صنایع نیمه هادی بالغ ، LCD ، CD-R یا حتی LED مرتبط است ، اما دانش فنی منحصر به فرد خود را دارد. بنابراین ، هنوز تنگناهای زیادی در تولید انبوه OLED وجود دارد. . شرکت تایوان Rebao Technology Co. ، Ltd. از سال 1997 شروع به توسعه فن آوری های مربوط به OLED کرد و در سال 2000 با موفقیت تولید انبوه پنل های OLED را انجام داد. این شرکت پس از Tohoku Pioneer در ژاپن به دومین شرکت تولید انبوه پنل OLED در جهان تبدیل شد. و در سال 2002 ، تولید پنل های OLED را ادامه داد. پانل های تک رنگ و سطح رنگ برای محموله های صادراتی در شکل 1 نشان داده شده است و عملکرد و بازده افزایش یافته است و از نظر میزان تولید ، بزرگترین تامین کننده پانل OLED جهان است.

در فرآیند OLED ، ضخامت لایه فیلم آلی بر مشخصات دستگاه بسیار تأثیر می گذارد. به طور کلی ، خطای ضخامت فیلم باید کمتر از 5 نانومتر باشد ، که یک فناوری نانو واقعی است. به عنوان مثال ، اندازه بستر نسل سوم نمایشگرهای صفحه تخت TFT-LCD به طور کلی 550 میلی متر در 650 میلی متر تعریف می شود. بر روی یک لایه از این اندازه ، کنترل ضخامت دقیق فیلم دشوار است. روند بستر منطقه و استفاده از پانل مساحت بزرگ. در حال حاضر ، برنامه های OLED عمدتا صفحه های کوچک تک رنگ و منطقه ای رنگی مانند صفحه اصلی تلفن های همراه ، صفحه های ثانویه تلفن همراه ، نمایشگرهای کنسول بازی ، صفحه های صوتی اتومبیل و نمایشگر دستیار دیجیتال شخصی (PDA) هستند. از آنجا که فرآیند تولید انبوه OLED تمام رنگی هنوز به بلوغ نرسیده است ، انتظار می رود محصولات OLED کم رنگ سایز کوچک به طور متوالی پس از نیمه دوم سال 2002 روانه بازار شوند. از آنجا که OLED یک صفحه نمایش خود نور است ، عملکرد بصری آن در مقایسه با نمایشگرهای LCD تمام رنگی در همان سطح بسیار عالی است. این فرصت را دارد تا محصولات رده بالا ، مانند دوربین های دیجیتال و پخش کننده های VCD (یا DVD) به اندازه کف دست ، را به صورت مستقیم در محصولات کوچک اندازه کوچک قرار دهید. در مورد پانل های بزرگ (13 اینچ یا بیشتر) ، اگرچه یک تیم تحقیق و توسعه وجود دارد که نمونه هایی را نشان می دهد ، اما فناوری تولید انبوه هنوز در دست توسعه است.

OLED ها به دلیل مواد مختلف ساطع کننده نور به طور کلی به مولکول های کوچک (که معمولاً OLED نامیده می شوند) و ماکرو مولکول ها (که معمولاً PLED نامیده می شوند) تقسیم می شوند. مجوزهای این فناوری Eastman Kodak (Kodak) در ایالات متحده و CDT (Cambridge Display Technology) در انگلستان است. تایوان Rebao Technology Co.، Ltd. یکی از معدود شرکتهایی است که همزمان OLED و PLED را توسعه می دهد. در این مقاله ، ما به طور عمده OLED های کوچک مولکولی را معرفی خواهیم کرد. در ابتدا ، ما اصل OLED را معرفی خواهیم کرد ، سپس فرآیندهای کلیدی مرتبط را معرفی خواهیم کرد و در آخر مسیر توسعه فعلی فناوری OLED را معرفی خواهیم کرد.

1. اصل OLED

اجزای OLED از مواد آلی نوع n ، مواد آلی نوع p ، فلز کاتد و فلز آند تشکیل شده اند. الکترون ها (سوراخ ها) از کاتد (آند) تزریق می شوند ، از طریق ماده آلی نوع n (نوع p) به لایه ساطع کننده نور (به طور کلی مواد نوع n) منتقل می شوند و از طریق ترکیب مجدد نور منتشر می کنند. به طور کلی ، ITO بر روی یک بستر شیشه ای ساخته شده از یک دستگاه OLED به عنوان آند پاشیده می شود ، و سپس یک ماده آلی از نوع p و نوع n و یک کاتد فلزی با کار کم به ترتیب با تبخیر حرارتی خلاuum رسوب می کنند. از آنجا که مواد آلی به راحتی با بخار آب یا اکسیژن ارتباط برقرار می کنند ، لکه های تیره ایجاد می شود و اجزای سازنده درخشش ندارند. بنابراین پس از اتمام پوشش خلاuum این دستگاه ، فرآیند بسته بندی باید در محیطی بدون رطوبت و اکسیژن انجام شود.

بین فلز کاتد و آند ITO ، ساختار دستگاهی که به طور گسترده استفاده می شود به طور کلی می تواند به 5 لایه تقسیم شود. همانطور که در شکل 2 نشان داده شده است ، از سمت نزدیک به ITO ، آنها عبارتند از: لایه تزریق سوراخ ، لایه انتقال سوراخ ، لایه ساطع کننده نور ، لایه انتقال الکترون و لایه تزریق الکترون. با توجه به تاریخچه تکامل دستگاه های OLED ، دستگاه OLED برای اولین بار توسط Kodak در سال 1987 منتشر شد از دو لایه مواد آلی ، یک لایه انتقال سوراخ و یک لایه انتقال الکترون تشکیل شده است. لایه انتقال سوراخ یک ماده آلی از نوع p است ، که با تحرک سوراخ بالاتر مشخص می شود و بالاترین میزان اشغال مداری (HOMO) آن نزدیکتر به ITO است ، اجازه می دهد سوراخ ها از سد انرژی ITO تزریق شده به لایه آلی منتقل شوند کاهش می یابد

در مورد لایه انتقال الکترون ، این یک ماده آلی نوع n است که با تحرک زیاد الکترون مشخص می شود. هنگامی که الکترونها از لایه انتقال الکترون به رابط سوراخ و لایه انتقال الکترون حرکت می کنند ، کمترین اوربیتال مولکولی غیر اشغال شده لایه انتقال الکترون کمترین اوربیتال مولکول اشغال نشده (LUMO) بسیار بالاتر از LUMO لایه انتقال سوراخ است . عبور الکترون از این سد انرژی برای ورود به لایه انتقال سوراخ دشوار است و توسط این رابط مسدود می شود. در این زمان ، حفره ها از لایه انتقال سوراخ به مجاورت رابط منتقل می شوند و با الکترون دوباره ترکیب می شوند تا اکسیتون تولید کنند (Exciton) ، و Exciton انرژی را به صورت انتشار نور و انتشار غیر نور آزاد می کند. از نظر سیستم کلی مواد فلورسانس ، فقط 25٪ از جفت های سوراخ الکترون بر اساس محاسبه گزینش بودن به صورت انتشار نور ترکیب می شوند (قانون SelecTIon) ، و 75٪ باقیمانده انرژی حاصل آزاد شدن گرما پراکنده در سالهای اخیر ، مواد فسفرسانس (فسفورسانس) به طور فعال در حال توسعه هستند تا به نسل جدیدی از مواد OLED تبدیل شوند [2] ، این مواد می توانند حد انتخاب را بشکنند تا بازده کوانتومی داخلی را تقریباً به 100٪ برسانند.

در دستگاه دو لایه ، از مواد آلی نوع n - لایه انتقال الکترون - نیز به عنوان لایه ساطع کننده نور استفاده می شود و طول موج ساطع کننده نور با اختلاف انرژی بین HOMO و LUMO تعیین می شود. با این حال ، یک لایه انتقال الکترون خوب - یعنی ماده ای با تحرک زیاد الکترون - لزوما ماده ای با بازده انتشار نور مناسب نیست. بنابراین ، روش عمومی فعلی این است که رنگدانه های آلی با فلورسانس بالا را برای حمل و نقل الکترون (دوپینگ) انجام دهد. بخشی از لایه نزدیک به لایه انتقال سوراخ ، که به عنوان لایه ساطع کننده نور نیز شناخته می شود [3] ، دارای نسبت حجمی در حدود 1٪ به 3٪ است. توسعه فناوری دوپینگ فناوری کلیدی است که برای افزایش میزان جذب کوانتومی فلورسانس مواد اولیه استفاده می شود. به طور کلی ، ماده انتخاب شده یک رنگ با میزان جذب کوانتومی فلورسانس بالا (Dye) است. از آنجا که تولید رنگهای آلی از دهه 1970 تا 1980 از لیزرهای رنگ ایجاد شده ، سیستم مواد کامل است و طول موج انتشار می تواند کل منطقه نور مرئی را پوشش دهد. باند انرژی رنگ آلی دوپ شده در دستگاه OLED ضعیف است ، به طور کلی کوچکتر از باند انرژی میزبان (میزبان) است ، به منظور تسهیل انتقال انرژی اکسیتون از میزبان به دوپانت (دوپانت). با این حال ، از آنجا که ماده خنثی کننده دارای یک باند انرژی کوچک است و از نظر الکتریکی به عنوان یک دام عمل می کند ، اگر لایه دوپانت بیش از حد ضخیم باشد ، ولتاژ رانندگی افزایش می یابد. اما اگر خیلی نازک باشد ، انرژی از میزبان به دوپانت منتقل می شود. نسبت بدتر خواهد شد ، بنابراین ضخامت این لایه باید بهینه شود.

مواد فلزی کاتد به طور سنتی از یک ماده فلزی (یا آلیاژ) با عملکرد کم مانند آلیاژ منیزیم برای تسهیل تزریق الکترون از کاتد به لایه انتقال الکترون استفاده می کند. علاوه بر این ، یک روش معمول معرفی یک لایه تزریق الکترون است. این ماده از یک هالید یا اکسید فلزی با عملکرد کم نازک مانند LiF یا Li2O تشکیل شده است که می تواند مانع انرژی بین کاتد و لایه انتقال الکترون را تا حد زیادی کاهش دهد و ولتاژ محرک را کاهش دهد.

از آنجا که مقدار HOMO مواد لایه انتقال حفره هنوز با ITO متفاوت است ، علاوه بر این ، پس از مدت زمان طولانی ، آند ITO ممکن است اکسیژن آزاد کرده و به لایه آلی آسیب برساند تا لکه های تیره تولید کند. بنابراین ، یک لایه تزریق سوراخ بین ITO و لایه انتقال سوراخ قرار داده می شود و مقدار HOMO آن دقیقاً بین ITO و لایه انتقال سوراخ است که منجر به تزریق سوراخ به دستگاه OLED می شود و ویژگی های فیلم می تواند ITO را مسدود کنید. اکسیژن برای افزایش عمر عنصر وارد عنصر OLED می شود.

2. روش درایو OLED

روش رانندگی OLED به رانندگی فعال (رانندگی فعال) و رانندگی غیرفعال (رانندگی غیرفعال) تقسیم می شود.

1) درایو غیر فعال (PM OLED)

به مدار درایو استاتیک و مدار درایو پویا تقسیم می شود.

driving روش رانندگی استاتیک: در دستگاه نمایشگر ساطع کننده نور آلی ، به طور کلی کاتدهای هر پیکسل الکترولومینسانس آلی به هم متصل می شوند و به هم ترسیم می شوند و آندهای هر پیکسل به طور جداگانه ترسیم می شوند. این روش متداول اتصال کاتدی است. اگر می خواهید یک پیکسل نور ساطع کند ، تا زمانی که اختلاف بین ولتاژ منبع جریان ثابت و ولتاژ کاتد بیشتر از مقدار درخشان پیکسل باشد ، پیکسل زیر درایو منبع جریان ثابت ساطع می کند. اگر یک پیکسل نور ساطع نمی کند ، آند خود را به ولتاژ منفی متصل کنید ، می تواند به طور معکوس مسدود شود. با این حال ، اثرات متقاطع ممکن است هنگام تغییر زیاد تصویر رخ دهد. برای جلوگیری از این ، ما باید شکل ارتباط را اتخاذ کنیم. از مدار استاتیک رانندگی به طور کلی برای هدایت نمایش بخش استفاده می شود.

drive حالت درایو پویا: در دستگاه های نمایشگر ساطع کننده نور آلی ، مردم دو الکترود پیکسل را به یک ساختار ماتریسی تبدیل می کنند ، یعنی الکترودهای از همان ماهیت گروه افقی پیکسل های صفحه نمایش به اشتراک گذاشته شده اند و عمودی گروه پیکسل های صفحه نمایش یکسان هستند. الکترود دیگر طبیعت مشترک است. اگر بتوان پیکسل را به N ردیف و ستون M تقسیم کرد ، می تواند الکترودهای N ردیف و الکترودهای ستون M وجود داشته باشد. ردیف ها و ستون ها به ترتیب با دو الکترود پیکسل ساطع کننده نور مطابقت دارند. یعنی کاتد و آند. در روند رانندگی مدار واقعی ، برای روشن شدن پیکسل ها ردیف به ردیف یا روشن کردن پیکسل ها ستون به ستون ، روش اسکن ردیف به ردیف معمولاً اتخاذ می شود و الکترودهای ستون ، الکترودهای داده در اسکن ردیف هستند. روش پیاده سازی این است که: به صورت چرخشی پالس ها را به هر ردیف الکترود اعمال می کنیم ، و در عین حال همه الکترودهای ستونی به پالس های جریان پیکسل های ردیف می دهند ، به طوری که نمایش تمام پیکسل های یک ردیف را تحقق می بخشد. اگر ردیف دیگر در همان ردیف یا در یک ستون نباشد ، ولتاژ معکوس بر روی پیکسل ها اعمال می شود تا از "اثر متقاطع" جلوگیری کند. این اسکن ردیف به ردیف انجام می شود و زمان مورد نیاز برای اسکن همه ردیف ها را دوره فریم می نامند.

زمان انتخاب هر ردیف در یک قاب برابر است. با فرض اینکه تعداد خطوط اسکن در یک فریم N باشد و زمان اسکن یک فریم 1 باشد ، پس زمان انتخاب شده توسط یک خط 1 / N از زمان یک فریم است. به این مقدار ضریب چرخه کار گفته می شود. تحت همان جریان ، افزایش تعداد خطوط اسکن باعث کاهش چرخه کار می شود ، که باعث کاهش موثر تزریق جریان بر روی پیکسل الکترولومینسانس آلی در یک فریم می شود که کیفیت نمایش را کاهش می دهد. بنابراین ، با افزایش پیکسل های صفحه نمایش ، برای اطمینان از کیفیت صفحه نمایش ، لازم است جریان درایو را به طور مناسب افزایش دهیم یا یک مکانیزم الکترود صفحه نمایش دوگانه برای افزایش ضریب چرخه کار استفاده کنیم.

علاوه بر اثر متقاطع ناشی از تشکیل مشترک الکترودها ، مکانیزم حامل های بار مثبت و منفی برای تشکیل انتشار نور در صفحات نمایش الکترولومینسانس آلی ، هر دو پیکسل ساطع کننده نور را ایجاد می کند ، به شرطی که هر نوع فیلم عملکردی ترکیب کننده ساختار مستقیماً به هم متصل است بله ، ممکن است میان دو پیکسل ساطع کننده نور تقاطع وجود داشته باشد ، یعنی یک پیکسل نور ساطع کند و پیکسل دیگر نیز نور ضعیفی از خود ساطع کند. این پدیده عمدتاً به دلیل یکنواختی ضخامت ضعیف فیلم عملکردی آلی و عایق ضعیف جانبی فیلم ایجاد می شود. از منظر رانندگی ، به منظور تسکین این تداخل نامطلوب ، اتخاذ روش قطع معکوس نیز یک روش موثر در یک خط است.

نمایشگر با کنترل مقیاس خاکستری: مقیاس خاکستری مانیتور به میزان روشنایی تصاویر سیاه و سفید از سیاه به سفید اشاره دارد. هرچه سطح خاکستری بیشتر باشد ، تصویر از سیاه به سفید غنی تر می شود و جزئیات آن واضح تر است. مقیاس خاکستری یک شاخص بسیار مهم برای نمایش و رنگ آمیزی تصویر است. به طور کلی ، صفحاتی که برای نمایش در مقیاس خاکستری استفاده می شوند بیشتر نمایشگرهای ماتریس نقطه ای هستند و رانندگی آنها بیشتر رانندگی پویا است. چندین روش برای دستیابی به کنترل در مقیاس خاکستری عبارتند از: روش کنترل ، مدولاسیون فضایی خاکستری و مدولاسیون در مقیاس خاکستری زمان.

2) درایو فعال (AM OLED)

هر پیکسل درایو فعال به یک ترانزیستور فیلم نازک Poly-Si LowTemperature (LTP-Si TFT) با عملکرد سوئیچینگ مجهز شده است و هر پیکسل به یک خازن ذخیره سازی شارژ مجهز است و مدار رانندگی محیطی و آرایه نمایشگر یکپارچه هستند در کل سیستم روی همان لایه شیشه ای. ساختار TFT همان LCD است و برای OLED قابل استفاده نیست. به این دلیل که LCD از درایو ولتاژ استفاده می کند ، در حالی که OLED به درایو جریان متکی است و روشنایی آن متناسب با میزان جریان است. بنابراین علاوه بر TFT انتخاب کننده آدرس که سوئیچ ON / OFF را انجام می دهد ، به مقاومت روشنایی نسبتاً کمی نیز نیاز دارد که اجازه عبور جریان کافی را می دهد. رانندگی کم و کوچک TFT.

رانندگی فعال یک روش رانندگی ایستا با اثر حافظه است و می تواند با 100٪ بار هدایت شود. این رانندگی به تعداد الکترودهای اسکن محدود نمی شود و هر پیکسل می تواند به صورت انتخابی به طور مستقل تنظیم شود.

درایو فعال مشکلی در چرخه کار ندارد و درایو به تعداد الکترودهای اسکن محدود نمی شود و دستیابی به روشنایی بالا و وضوح بالا آسان است.

رانندگی فعال می تواند به طور مستقل روشنایی پیکسل های قرمز و آبی را تنظیم و هدایت کند ، که برای تحقق رنگ آمیزی OLED مساعدتر است.

مدار رانندگی ماتریس فعال در صفحه نمایش پنهان است که دستیابی به یکپارچه سازی و کوچک سازی را آسان می کند. بعلاوه ، از آنجا که مشکل اتصال بین مدار درایو محیطی و صفحه نمایش برطرف شده است ، این امر عملکرد و قابلیت اطمینان را تا حدی بهبود می بخشد.

3) مقایسه بین فعال و منفعل

منفعل فعال

انتشار فوری با چگالی بالا (درایو پویا / انتخابی) انتشار مداوم نور (درایو حالت پایدار)

تراشه IC اضافی در خارج از صفحه طراحی درایو TFT پانل / ساخته شده درایو فیلم نازک درایو

خط اسکن گام به گام خط پاک کردن گام به گام خط

کنترل درجه بندی آسان. پیکسل های تصویری ارگانیک آلی بر روی بستر TFT تشکیل می شوند.

کم هزینه / درایو ولتاژ بالا درایو ولتاژ پایین / مصرف برق کم / هزینه زیاد

تغییرات آسان در طراحی ، زمان تحویل کوتاه (ساخت ساده) ، عمر طولانی اجزای ساطع کننده نور (فرآیند تولید پیچیده)

درایو ماتریس ساده + OLED LTPS TFT + OLED

2. مزایا و معایب OLED

1) مزایای OLED

(1) ضخامت می تواند کمتر از 1 میلی متر باشد ، که فقط 1/3 صفحه LCD است و وزن سبک تر است.

(2) بدن جامد فاقد مواد مایع است ، بنابراین مقاومت به ضربه بیشتری دارد و از افتادن نمی ترسد.

(3) تقریباً مشکلی در زاویه دید وجود ندارد ، حتی اگر در زاویه دید بزرگ مشاهده شود ، تصویر هنوز تحریف نشده است.

(4) زمان پاسخ یک هزارم LCD است و هنگام نمایش تصاویر متحرک هیچگونه پدیده اسمیر وجود ندارد.

(5) ویژگی های خوب دمای پایین ، هنوز هم می تواند در حالت منفی 40 درجه نمایش داده شود ، اما LCD نمی تواند آن را انجام دهد.

(6) روند ساخت ساده و هزینه پایین تر است.

(7) بازده درخشان بالاتر است و مصرف انرژی کمتر از LCD است.

(8) می توان آن را روی لایه های مختلفی از مواد ساخت و به صورت نمایشگرهای انعطاف پذیر قابل خم شدن ساخت.

2.) معایب OLED

(1) طول عمر معمولاً فقط 5000 ساعت است ، که کمتر از طول عمر LCD حداقل 10,000،XNUMX ساعت است.

(2) تولید انبوه صفحات با اندازه بزرگ امکان پذیر نیست ، بنابراین در حال حاضر فقط برای محصولات دیجیتال قابل حمل مناسب است.

(3) مشکل عدم خلوص رنگ کافی است و نمایش رنگهای روشن و غنی کار آسانی نیست.

3. فرآیندهای اصلی مربوط به OLED

پیش تصفیه بستر اکسید قلع ایندیم (ITO)

(1) سطح صاف ITO

ITO به طور گسترده ای در ساخت پانل های نمایش تجاری استفاده شده است. از مزایای انتقال بالا ، مقاومت کم و عملکرد بالا برخوردار است. به طور کلی ، ITO تولید شده با روش پاشش RF مستعد ابتلا به فاکتورهای ضعیف کنترل فرآیند و در نتیجه ایجاد سطح ناصاف است که در نتیجه مواد تیز یا برجستگی هایی در سطح ایجاد می شود. علاوه بر این ، فرآیند تسویه و تبلور مجدد در دمای بالا همچنین یک لایه بیرون زده با سطح حدود 10 ~ 30nm تولید می کند. مسیرهای تشکیل شده بین ذرات ریز این لایه های ناهموار فرصت شلیک مستقیم سوراخ ها به کاتد را فراهم می کند و این مسیرهای پیچیده جریان نشتی را افزایش می دهد. به طور کلی ، سه روش برای حل اثر این لایه سطحی وجود دارد: یکی افزایش ضخامت لایه تزریق سوراخ و لایه انتقال سوراخ برای کاهش جریان نشت. این روش بیشتر برای PLED و OLED با لایه سوراخ ضخیم ((200nm) استفاده می شود. مورد دوم ، پردازش مجدد شیشه ITO است تا سطح آن صاف شود. مورد سوم استفاده از روشهای دیگر پوشش دهی برای صاف شدن سطح است (همانطور که در شکل 3 نشان داده شده است).

(2) افزایش عملکرد کاری ITO

وقتی از ITO سوراخهایی به HIL تزریق می شود ، اختلاف زیاد انرژی پتانسیل باعث ایجاد مانع Schottky می شود و تزریق سوراخ را دشوار می کند. بنابراین ، نحوه کاهش اختلاف پتانسیل انرژی رابط ITO / HIL به کانون توجه قبل از ITO تبدیل می شود. به طور کلی ، ما برای دستیابی به هدف افزایش عملکرد کار ، از روش O2-Plasma برای افزایش اشباع اتمهای اکسیژن در ITO استفاده می کنیم. عملکرد کار ITO پس از درمان با O2-Plasma می تواند از 4.8eV اصلی به 5.2eV افزایش یابد که بسیار نزدیک به عملکرد HIL است.

① الکترود کمکی اضافه کنید

از آنجا که OLED یک دستگاه درایو جریان است ، هنگامی که مدار خارجی خیلی طولانی یا خیلی نازک است ، یک افت ولتاژ جدی در مدار خارجی ایجاد می شود ، که باعث افت ولتاژ دستگاه OLED می شود و در نتیجه کاهش می یابد شدت درخشان پانل. از آنجا که مقاومت ITO بیش از حد بزرگ است (10 اهم در متر مربع) ، به راحتی می توان باعث مصرف غیرضروری برق شد. افزودن الکترود کمکی برای کاهش شیب ولتاژ راهی سریع برای افزایش بازده درخشان و کاهش ولتاژ محرک می شود. فلز کروم (Cr: Chromium) متداول ترین ماده برای الکترودهای کمکی است. این مزایای ثبات خوب در برابر عوامل محیطی و انتخاب بیشتر در محلول های اچ را دارد. با این حال ، مقدار مقاومت آن در صورت 2 نانومتری فیلم 100 اهم بر متر مربع است که در برخی از برنامه ها هنوز بسیار بزرگ است. بنابراین ، فلز آلومینیوم (Al: آلومینیوم) (0.2 اهم / مربع) دارای مقاومت کمتری در همان ضخامت است. ) برای الکترودهای کمکی انتخاب بهتر دیگری می شود. با این حال ، فعالیت بالای فلز آلومینیوم نیز آن را به یک مشکل قابلیت اطمینان تبدیل می کند. بنابراین ، فلزات کمکی چند لایه پیشنهاد شده است ، مانند: Cr / Al / Cr یا Mo / Al / Mo. با این حال ، چنین فرآیندهایی پیچیدگی و هزینه را افزایش می دهد ، بنابراین انتخاب ماده الکترود کمکی به یکی از نقاط اصلی در تبدیل شده است روند OLED.

② روند کاتد

در یک صفحه OLED با وضوح بالا ، کاتد ریز از کاتد جدا می شود. روش کلی مورد استفاده رویکرد ساختار قارچ است که شبیه به فناوری توسعه منفی در برابر مقاومت در برابر فناوری چاپ است. در روند توسعه منفی فتو مقاومت ، بسیاری از تغییرات فرآیند بر کیفیت و عملکرد کاتد تأثیر می گذارد. به عنوان مثال ، مقاومت در برابر حجم ، ثابت دی الکتریک ، وضوح بالا ، Tg بالا ، افت بعد بحرانی کم (CD) و رابط چسبندگی مناسب با ITO یا سایر لایه های آلی.

③ بسته بندی

(1) مواد جاذب آب

به طور کلی ، چرخه زندگی OLED به راحتی تحت تأثیر بخار آب و اکسیژن اطراف قرار می گیرد و کاهش می یابد. دو منبع اصلی رطوبت وجود دارد: یکی نفوذ به دستگاه از طریق محیط خارجی و دیگری رطوبت جذب شده توسط هر لایه از مواد در فرآیند OLED. به منظور کاهش ورود بخار آب به جز the یا از بین بردن بخار آب جذب شده توسط فرآیند ، ماده ای که بیشتر مورد استفاده قرار می گیرد ماده Desiccant است. ماده خشک کننده می تواند برای جذب مولکول های آب در حال حرکت آزادانه از جذب شیمیایی یا جذب فیزیکی استفاده کند تا به هدف از بین بردن بخار آب در جز component برسد.

(2) توسعه فرآیند و تجهیزات

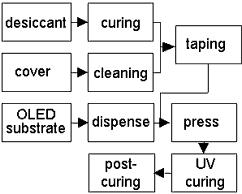

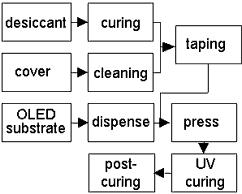

فرآیند بسته بندی در شکل 4 نشان داده شده است. به منظور قرار دادن ماده خشک کننده روی صفحه پوشش و اتصال صاف صفحه پوشش به لایه زیرین ، لازم است در یک فضای خلاuum انجام شود یا حفره با گاز بی اثر پر شود ، مانند به عنوان نیتروژن. شایان ذکر است که چگونگی کارآیی بیشتر فرآیند اتصال صفحه پوشش و بستر ، کاهش هزینه فرآیند بسته بندی و کاهش زمان بسته بندی برای دستیابی به بهترین میزان تولید انبوه ، به سه هدف اصلی تبدیل شده است توسعه فرآیند بسته بندی و فناوری تجهیزات.

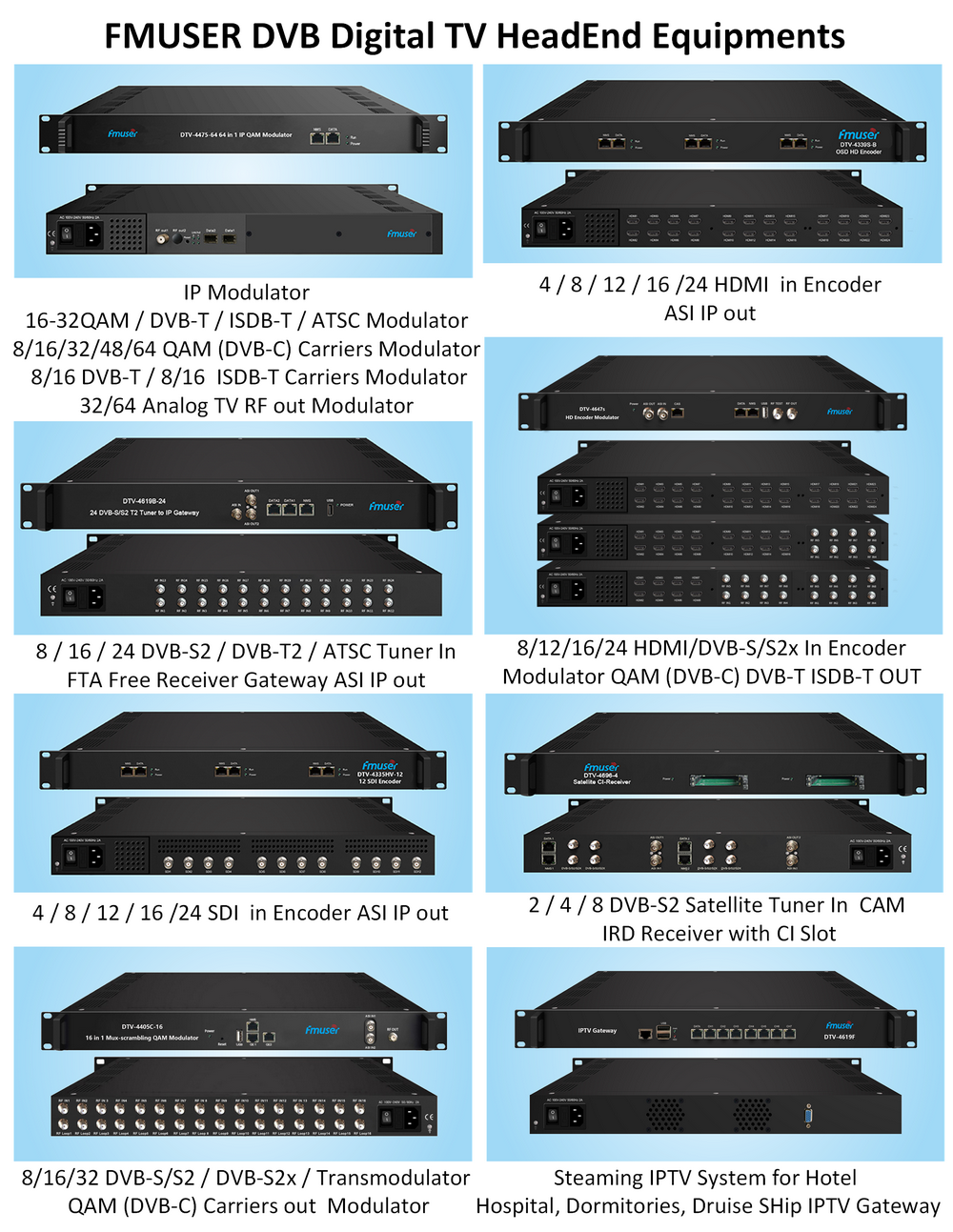

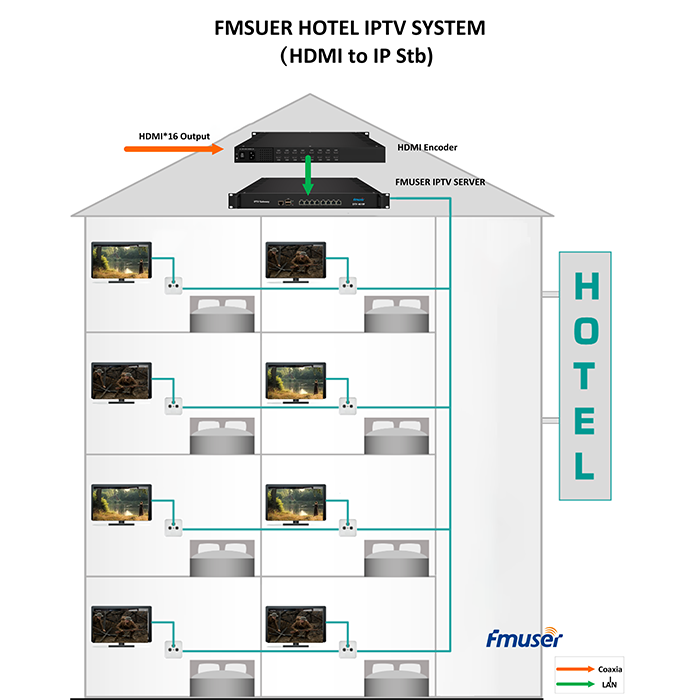

محصول دیگر ما: